顧客の満足度を高めて、

高品質な製品を生みだす

協和精機の金型とは。

私たちの身の回りには数えきれないほどたくさんの工業製品があふれています。

スマートフォン、ペットボトル、自動車、パソコンなど……。

製品はどれも同じ寸法、同じ形をしていませんか?

同じ品物を大量生産するために、金型は幅広い分野で活用されています。

金型は安価で大量、均一なものづくりに不可欠なのです。

精密鋳造用金型では発電用ガスタービンのブレード(動翼)やロケットエンジン部品、

プラスチック金型では自動車関連製品、押出し金型では電子部品搬送用ケースなど。

普段目にすることは少なくても、安全・安心な暮らしを縁の下から支えるものづくりに深く関わっています。

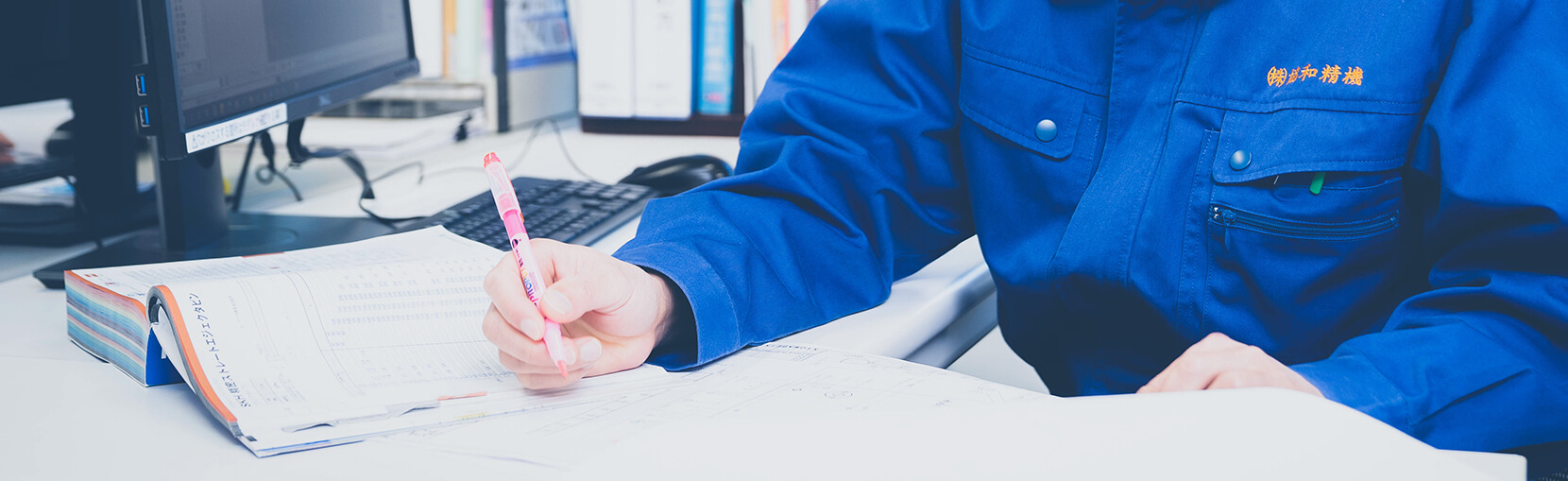

顧客から仕様書と3Dモデルを受領後、社内で仕様書を読み合わせし、金型サイズの3Dモデルを新たに作成。

顧客から仕様書と3Dモデルを受領後、社内で仕様書を読み合わせし、金型サイズの3Dモデルを新たに作成。

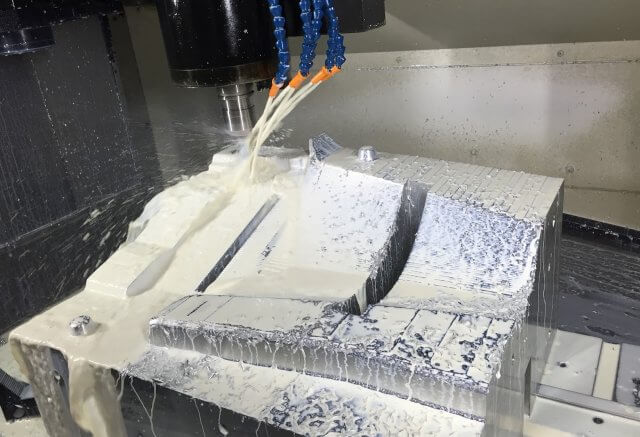

外注先から返却されたものを、研削機にて直角や寸法を0.01mm以内で仕上げ。

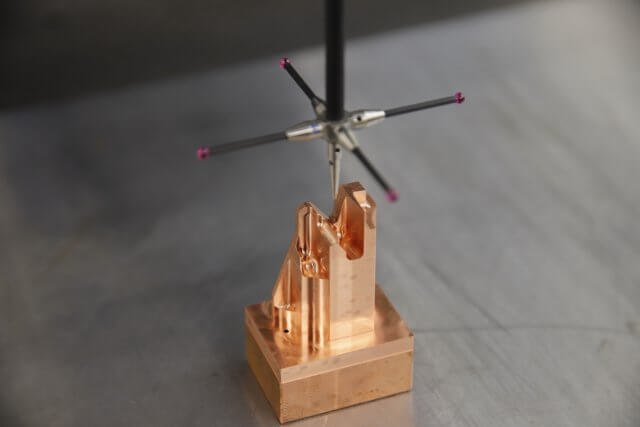

外注先から返却されたものを、研削機にて直角や寸法を0.01mm以内で仕上げ。 マシニングでは加工の難しい箇所を放電加工機で電気的に仕上げます。

マシニングでは加工の難しい箇所を放電加工機で電気的に仕上げます。 機械加工完了後は、3次元測定機で3Dモデルとの整合性を確認します。

機械加工完了後は、3次元測定機で3Dモデルとの整合性を確認します。